深圳市山德实业有限公司于1999年组建成立,现总部位于深圳市光明区,注册资金1000万。生产基地位于河源山德工业园,占地36000平方米,龙华设有精密模具制造分部,香港设有分公司。现有员工300余人。

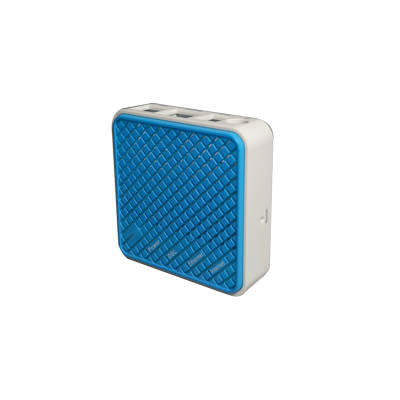

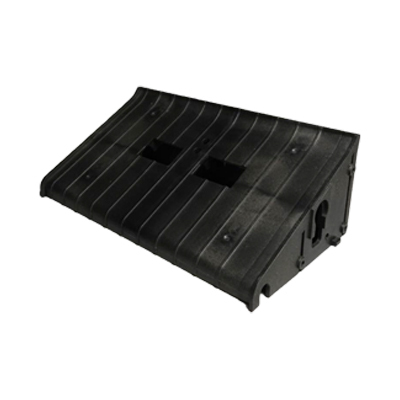

25年专业模具设计制造、注塑成型、喷油、印刷、组装配套服务经验,为客户提供一站式产品解决方案。产品广泛应用于通讯设备、消费类电子、金融设备、智能卫浴、无人机、节能储能、汽车、医疗等行业。获得客户一致好评。

制造中心

山德公司拥有多名资深模具工程师,拥有多台先进的精密数控加工设备,精密检测设备。每月可承接中型精密模具50套。

-

2024-09-17

模具注塑成型技术的前沿发展和趋势如何?

模具注塑成型技术是工业生产中常用的一种塑料制品成型方法,其具有生产效率高、成本相对较低、制品质量稳定等优点。随着科技的不断进步和市场需求的不断变化,模具注塑成型技术也在不断发展和完善,呈现出一些前沿发展和趋势。一、先进材料和工艺技术的应用随着新材料的不断研发和应用,如环保材料、特种功能材料等,模具注塑成型技术也需要不断提升,以适应新材料的制品要求。同时,工艺技术也在不断创新完善,如高速注塑成型、多材料注塑成型等,以满足市场对制品精度、外观等方面的需求。二、智能化生产随着工业4.0的兴起,智能化生产已经成为产业发展的大趋势。在模具注塑成型技术中,智能化生产主要体现在自动化控制系统、智能化设备、远程监控等方面。智能化生产可以有效提高生产效率,降低生产成本,提高制品质量和一致性。三、模具设计与制造的集成化模具是模具注塑成型技术中至关重要的一环,其设计与制造过程的集成化已经成为一种不可逆转的发展趋势。通过CAD/CAM技术的应用,可以实现模具设计、模具加工、模具试模的全过程自动化,提高模具设计和制造效率,缩短周期,降低成本。四、绿色生产和循环经济绿色生产和循环经济已经成为塑料制品行业的发展方向...

-

2024-09-16

模具注塑成型市场上的新兴企业有哪些值得关注?

模具注塑成型市场是一个不断发展的行业,吸引了越来越多的企业和投资者的关注。在这个竞争激烈的市场中,新兴企业需要具备创新意识、技术实力和市场洞察力,才能脱颖而出,拥有一席之地。下面我将介绍一些值得关注的新兴企业。首先,值得关注的是美国的Proto Labs公司。Proto Labs成立于1999年,是一家专注于快速原型制造和低量生产的公司。该公司采用了先进的注塑技术和自主开发的在线平台,可以快速为客户提供定制注塑成型解决方案。Proto Labs在市场上的竞争优势在于快速交付和灵活性,让客户可以快速验证设计,降低成本和风险。因此,Proto Labs在模具注塑成型市场上备受关注。其次,值得关注的是中国的立派模具公司。立派模具成立于2001年,是中国领先的注塑模具制造商之一。该公司拥有先进的生产设备和技术团队,可以为客户提供包括注塑模具设计、制造和调试等全方位服务。立派模具在国内外市场上有着良好的口碑和客户基础,尤其在汽车、家电和电子等领域有较强竞争力。未来,随着中国制造业的转型升级和市场需求的增长,立派模具有望成为模具注塑成型市场的领军企业之一。另外,值得关注的还有印度的Mold-Tek...

-

2024-09-15

模具注塑成型在汽车行业的应用方向与发展前景?

模具注塑成型技术在汽车行业中扮演着至关重要的角色,它不仅在汽车的设计与生产过程中起着关键作用,同时也对整个行业的发展起着推动作用。随着汽车行业的快速发展和消费者需求的不断变化,模具注塑成型技术也在不断创新与发展,以满足市场的需求。首先,模具注塑成型技术在汽车行业中的应用方向主要包括以下几个方面:1. 制造零部件:汽车由成百上千个零部件组成,而模具注塑成型技术可以制造各种复杂形状的零部件。比如车灯、内饰件、仪表盘等汽车零部件都可以通过模具注塑成型技术来生产,而且这种技术可以保证零部件的精准度和质量。2. 减轻汽车重量:随着汽车行业的发展,汽车的轻量化已经成为一个不可忽视的趋势。模具注塑成型技术可以通过使用轻量化材料和优化设计来减轻汽车的重量,从而提高汽车的燃油效率和性能。3. 自动化生产:随着工业4.0的发展,汽车制造业也在向自动化和智能化生产方向发展。模具注塑成型技术可以与机器人技术结合,实现汽车零部件的自动化生产,提高生产效率和降低劳动成本。4. 定制化生产:随着消费者需求的不断变化,汽车制造商也需要越来越灵活地生产不同款式和型号的汽车。模具注塑成型技术可以通过定制化生产,满足消费者...

-

2024-09-14

模具注塑成型工艺中有哪些提高生产效率的关键因素?

模具注塑成型工艺是一种常用的塑料加工方法,通过将熔化的塑料材料注入模具中,经过冷却固化后得到成型的零件或产品。在实际生产中,提高生产效率是每家企业都非常关注的问题,因为生产效率的提高可以降低生产成本、提高产品质量和竞争力。那么,在模具注塑成型工艺中,有哪些关键因素能够提高生产效率呢?以下是一些关键因素的总结:1. 设计优化:在模具注塑成型工艺中,模具的设计是至关重要的一环。一个合理、优化的模具设计可以极大地提高生产效率。比如,优化模具的结构,减少注塑成型时的冷却时间;合理设计产品的几何形状,降低成型过程中的材料损耗;设计合理的模具进料口和出料口,提高注塑成型的效率等。2. 注塑机选型:选择合适的注塑机也是提高生产效率的关键因素之一。不同型号的注塑机有不同的注射速度、射击力和射击量,选择适合自己生产需求的注塑机可以提高生产效率。另外,在购买注塑机时,还要注意其稳定性和耐用性,以确保长时间稳定运行。3. 原料选择:原料的选择直接影响产品的质量和生产效率。选择质量好、流动性好的原料可以提高生产效率,减少材料损耗。此外,根据产品需求合理选择原料的成本,以保证生产成本的控制。4. 温度控制:在模...

-

2025-03-31

塑胶外壳模具的防变形设计技巧

塑胶外壳模具的防变形设计技巧塑胶外壳广泛应用于电子、家电、汽车等领域,其外观质量和尺寸精度直接影响产品整体品质。然而,塑胶材料在成型过程中容易产生收缩、翘曲等变形问题,导致产品尺寸超差、外观缺陷,甚至影响装配和使用功能。因此,在塑胶外壳模具设计阶段,采取有效的防变形措施至关重要。一、 材料选择与工艺优化 合理选择塑胶材料: 不同塑胶材料的收缩率、流动性、热稳定性等性能差异较大。应根据产品使用环境、外观要求、成本等因素,选择收缩率低、流动性好、热稳定性高的材料,如PC、ABS、PP等。 优化成型工艺参数: 注塑成型过程中,料筒温度、模具温度、注射压力、保压时间等参数对产品变形有显著影响。应通过试验和模拟分析,优化工艺参数,降低内应力,减少变形。 采用模内热流道技术: 热流道技术可以缩短熔体流动路径,降低剪切应力,减少熔接痕,从而改善产品外观质量,降低变形风险。二、 模具结构设计 加强筋设计: 在产品结构允许的情况下,合理设置加强筋可以显著提高产品刚性,抵抗变形。加强筋的厚度、高度、分布应根据产品形状和受力情况合理设计,避免应力集中。 均匀壁厚设计: 产品壁厚不均匀会导致冷却速度差异,产...

-

2025-03-30

注塑成型加工中的冷却系统优化方案

注塑成型加工中的冷却系统优化方案注塑成型是塑料制品生产中广泛应用的一种工艺,其核心在于将熔融的塑料注入模具中,经过冷却固化后形成所需形状的制品。在整个注塑成型过程中,冷却系统起着至关重要的作用,它不仅影响制品的成型质量和生产效率,还直接关系到生产成本和能源消耗。因此,优化冷却系统是提升注塑成型工艺水平的关键环节之一。本文将从冷却系统的设计、冷却介质的选择、冷却时间的控制以及冷却系统的维护等方面,探讨注塑成型加工中冷却系统的优化方案。 一、冷却系统的设计优化1. 冷却水道的合理布局 冷却水道的设计是冷却系统优化的基础。合理的冷却水道布局能够确保模具各部分均匀冷却,避免因冷却不均导致的制品变形、内应力集中等问题。冷却水道应尽量靠近模具型腔表面,以保证热量能够快速传递到冷却介质中。同时,冷却水道的直径和长度应根据模具的大小和形状进行优化设计,确保冷却介质的流动速度和压力分布均匀。2. 冷却水道的几何形状优化 传统的冷却水道多为直线型或简单的弯曲形状,这种设计虽然简单,但在复杂模具中往往难以实现均匀冷却。随着技术的发展,异形冷却水道(如螺旋形、波浪形等)逐渐被应用于复杂模具中。...

-

2025-03-29

注塑成型加工中的多腔模具设计优化

注塑成型加工中的多腔模具设计优化注塑成型是一种广泛应用于塑料制品生产的制造工艺,其核心是通过将熔融的塑料注入模具型腔中,冷却固化后得到所需形状的制品。在多腔模具设计中,模具包含多个型腔,能够同时生产多个相同或不同的制品,从而显著提高生产效率和降低单位成本。然而,多腔模具的设计和优化是一个复杂的过程,涉及材料选择、模具结构、流道系统、冷却系统、排气系统等多个方面的综合考虑。本文将从多个角度探讨多腔模具设计的优化策略。 1. 材料选择与模具结构优化模具材料的选择直接影响模具的寿命、制品质量以及生产成本。多腔模具通常需要承受更高的压力和温度,因此材料应具备良好的耐磨性、耐腐蚀性和热稳定性。常用的模具材料包括工具钢、硬质合金和特种合金等。在选择材料时,还需要考虑制品的材料和成型工艺,以确保模具能够适应特定的生产条件。模具结构的优化是多腔模具设计的关键。合理的模具结构不仅可以提高生产效率,还能减少制品缺陷。首先,模具的分型面设计应尽可能简单,以减少模具的复杂性和制造成本。其次,型腔的布局应均匀分布,以确保每个型腔的填充和冷却过程一致。此外,模具的强度和刚度也需要充分考虑,以防止在高压注射过程中...

-

2025-03-28

塑胶外壳模具的表面处理工艺详解

塑胶外壳模具的表面处理工艺详解塑胶外壳模具的表面处理工艺是确保模具质量、提升产品外观和性能的关键步骤。模具表面处理不仅影响塑胶产品的表面光洁度、耐磨性和耐腐蚀性,还直接关系到模具的使用寿命和生产效率。本文将详细解析塑胶外壳模具的表面处理工艺,涵盖常见的处理方法和其应用场景。 一、模具表面处理的重要性塑胶外壳模具在使用过程中,表面会受到高温、高压、摩擦和化学腐蚀等多种因素的影响。如果模具表面处理不当,可能会导致以下问题:1. 表面粗糙:模具表面粗糙会直接影响塑胶产品的外观质量,导致产品表面出现毛刺、划痕等问题。2. 磨损和腐蚀:模具在长期使用过程中,表面容易磨损和腐蚀,影响模具的精度和使用寿命。3. 脱模困难:模具表面处理不当可能导致塑胶产品与模具之间的粘附力增加,增加脱模难度,影响生产效率。4. 产品缺陷:模具表面处理不充分可能导致塑胶产品出现缩水、气泡、流痕等缺陷。因此,模具表面处理工艺的选择和应用至关重要,能够有效提升模具的性能和塑胶产品的质量。 二、常见的模具表面处理工艺 1. 抛光处理抛光处理是模具表面处理中最常见的工艺之一,主要用于提升模具表面的光洁度。抛光工艺可以分为机械...

-

2024-07-27

注塑加工模具的制作工艺有哪些?

注塑加工模具是注塑成型过程中不可或缺的工具,它的制作工艺是一个复杂的过程。制作一套注塑加工模具需要经历设计、制造、检验等多个环节,下面我将详细介绍注塑加工模具的制作工艺。首先是设计阶段。设计是注塑模具制作的步,也是最为重要的一步。在设计阶段,工程师需要根据客户提供的产品图纸或样品,结合注塑成型工艺要求,进行模具的整体设计。设计包括模具结构设计、零件设计、冷却系统设计等,需要考虑到产品的形状、尺寸、材料、成型工艺等因素,确保模具能够满足产品质量要求。接下来是制造阶段。制造是注塑模具制作的核心环节,也是一个技术含量极高的过程。在制造过程中,需要根据设计图纸,选择合适的材料进行加工。通常采用的材料有铝合金、钢等。制造过程中需要进行切削、磨削、电火花和针孔等多道工艺,以确保模具的精度和表面质量。此外,还需要对模具零件进行热处理和表面处理,以提高模具的硬度和耐磨性。然后是组装阶段。组装包括将所有零件按照设计图纸进行组装,保证模具的各部分能够协调工作。在组装过程中,需要注意零件之间的配合精度,确保模具的精度和可靠性。组装完成后,需要进行调试,以确保模具能够正确运行,达到产品要求。最后是检验阶段。检...

-

2024-07-26

注塑加工模具行业的市场前景如何?

注塑加工模具是制造业中一项重要的加工工艺,市场前景是非常广阔的。随着全球制造业的快速发展和技术的不断进步,注塑加工模具行业也在不断发展壮大。以下是我对注塑加工模具行业市场前景的分析和展望:首先,随着消费需求的不断增长,注塑加工行业也在迅速发展。各类产品的生产需求不断增加,对于注塑加工模具的需求也随之增加。从日常日用品到电子产品,汽车零部件到建筑材料,都需要注塑模具进行生产加工,市场需求广泛。其次,随着科技的不断进步,注塑加工模具的生产技术也在不断升级。新型材料的应用、先进的加工设备、智能化生产的发展,都为注塑加工模具行业带来了更多的发展机遇。高精度、高效率、高品质的注塑模具将会成为未来的发展方向,满足不同领域的生产需求。再者,环保意识的提高也为注塑加工模具行业带来了发展机遇。随着全球环保问题的不断凸显,各国对于环保要求越来越严格。注塑加工模具的绿色环保生产技术将成为未来的发展趋势,符合环保标准的模具将会受到更多的青睐。同时,全球制造业的转型升级也对注塑加工模具行业提出了更高的要求。传统的注塑加工模具已经无法满足复杂产品的生产需求,需要更加精密和智能化的注塑模具以应对市场竞争。因此,注塑...

-

2024-07-25

注塑加工模具市场前景究竟如何?

注塑加工模具是一种用于制造塑料制品的工具,在制造业中起着关键作用。随着全球制造业的发展和规模的扩大,注塑加工模具市场前景也愈发广阔。本文将从市场需求、技术创新、产业政策等方面分析注塑加工模具市场的前景。首先,市场需求是影响注塑加工模具市场前景的重要因素之一。随着人们生活水平的提高和消费习惯的改变,对注塑制品的需求不断增加。从日常生活用品到汽车零部件再到医疗器械,注塑制品无处不在。特别是在汽车、电子、家电等行业,注塑加工模具的需求量持续增长。同时,随着环保意识的提高和塑料回收利用的推动,对注塑加工模具的品质要求也越来越高,促使企业不断进行技术升级和产品优化。其次,技术创新是注塑加工模具市场发展的关键。随着信息技术和制造技术的不断进步,新材料、新工艺、新设备等不断涌现,给注塑加工模具行业带来了新的发展机遇。例如,3D打印技术的应用为注塑加工模具的设计和制造带来了革命性的变革,大大提高了生产效率和产品质量。另外,智能制造技术、云计算、物联网等新技术的应用也为注塑加工模具行业的升级提供了新的路径。再次,产业政策和市场环境也对注塑加工模具市场的发展起着至关重要的作用。各国政府对制造业的支持力度不...

-

2024-07-24

注塑模具成型效率如何提高?

注塑模具成型效率的提高是生产过程中非常重要的一环,随着市场竞争的不断加剧,企业需要不断地提高生产效率,降低生产成本,提高产品质量,才能在激烈的市场竞争中立于不败之地。下面将从几个方面来讨论注塑模具成型效率如何提高。首先,设计合理的注塑模具。注塑模具的设计是影响成型效率的重要因素。一个合理的模具设计能够有效地提高成型效率。在设计注塑模具时,要考虑到产品的结构特点,强度要求,材料的流动性等因素,合理确定模具的结构,减少不必要的开销,提高模具的使用寿命和稳定性,从而提高成型效率。其次,选择优质的注塑设备。优质的注塑设备能够提供更稳定的成型效果,更高的生产效率。在选择注塑设备时,要考虑设备的稳定性,自动化程度,生产能力等因素,选用性能优越的设备,能够提高生产效率,降低生产成本。第三,优化注塑工艺。注塑工艺是影响成型效率的关键因素之一。通过优化注塑工艺,可以提高成型速度,降低废品率,提高产品质量。在注塑过程中,要严格控制注塑机的压力,温度,速度等参数,保证产品的成型质量,提高生产效率。第四,加强模具的维护和保养。模具是影响注塑成型效率的重要因素之一。定期对模具进行检查,清洁,维护和保养,可以延长...

友情链接

友情链接